重大突破|成都国泰真空研发出两种方法实现0.1%低反射率光谱

全文共分四部分。

(一) 超低反射率光谱的需求及应用

(二) 低反射率薄膜的常规设计方法

(三) 双枪共蒸发技术理论

(四) 超低反射率光谱实例

(五) 小结

(一) 超低反射率光谱的需求及应用

增透膜在光学领域有着广泛且重要的应用。自诞生以来,就扮演着无法替代的角色。

随着社会的共同富裕,人民的精神生活逐步提高。表现在工业领域,就是对消费产品品质的极致追求。需求驱动着增透膜等向着越来越苛刻的指标靠近,也折腾着无数作息没有定数的工程师。

图1 某款镜头结构示意

比如,现在市面常见的光学镜头所镀的增透膜,在可见光范围内的剩余反射率,通常在0.3%~0.5%左右。在常用的光学镜头中,往往由多片镜片组合,有些镜头甚至超过20片镜片,光线在面与面之间会产生多次反射,最后汇聚在成像面产生鬼影(ghost),给用户带来不好的体验。为了提高性能(增加卖点),有制造厂商已经提出了剩余反射率小于0.1%的要求。

本篇对这种薄膜的膜系设计方法进行简单介绍。

(二) 低反射率薄膜的常规设计方法

看过作者以往文章的读者,应该知道我专门写过常规增透膜的设计方法。这里再次总结一下以往内容,为后文铺垫。

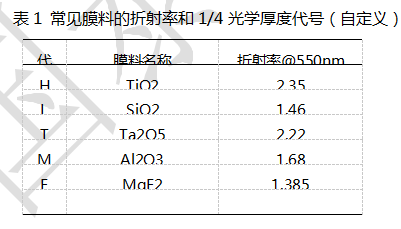

传统介质薄膜的折射率是固定的离散值。选定了某个膜料,对应的折射率也就几乎确定。下表是可见光范围常见的膜料,这意味着可选的折射率是有限的。

为了获取更低的反射率,通常有以下方法。

(1)高低折射率的差越大越好

膜系结构1:0.18H 0.41L 0.73H 0.16L 0.72H 0.97L

膜系结构2:0.18T 0.41L 0.73T 0.16L 0.72T 0.97L

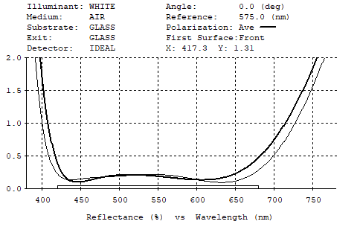

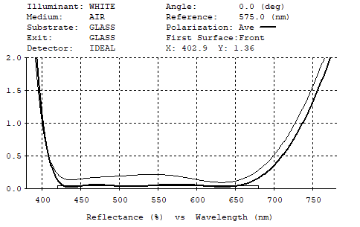

图2 同一初始结构同等条件下的优化结果:

黑线由膜系2得来,灰线由膜系1得来

从上图可以看出,在相同的初始膜系结构下,按照相同的优化目标和优化方法,所得的光谱曲线在目标波段内的最高剩余反射率类似,但黑线的增透带宽明显小于灰线膜系。灰线膜系的高低折射率差明显更大些。

(2)使用循环膜堆

膜系结构1:(AR)^1 AR=0.18H 0.41L 0.73H 0.16L 0.72H 0.97L

膜系结构2:(AR)^2 AR=0.18H 0.41L 0.73H 0.16L 0.72H 0.97L

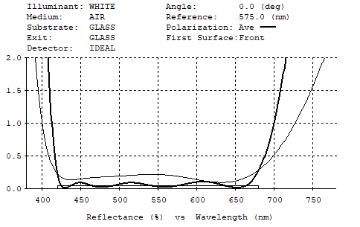

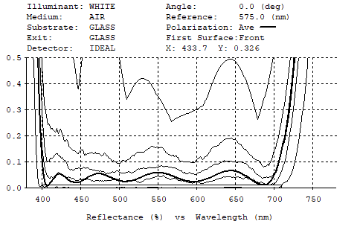

图3不同初始结构同等条件下的优化结果:

黑线由膜系2得来,灰线由膜系1得来

从上图可以看出,两个不同的初始膜系结构,按照相同的优化目标和优化方法,所得的光谱曲线在目标波段内的最高剩余反射率和反射率明显不同。单一循环结构对应的灰线光谱,增透效果明显逊色于双循环结构得到的黑线光谱。

(3)最外层膜料的折射率越低越好

膜系结构1:0.18H 0.41L 0.73H 0.16L 0.72H 0.97L

膜系结构2:0.18H 0.41L 0.73H 0.16L 0.72H 0.97F

图4不同初始结构同等条件下的优化结果:

黑线由膜系2得来,灰线由膜系1得来

从上图可以看出,两个不同的初始膜系结构,按照相同的优化目标和优化方法,所得的光谱曲线在目标波段内的最高剩余反射率和反射率明显不同。最外层用MgF2的黑线光谱,增透效果明显更好。

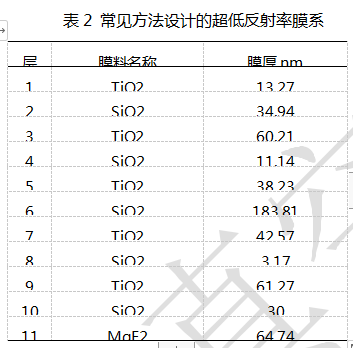

综合运用以上手段,遵循传统优化计算方法,可以得到反射率小于0.1%的膜系设计,见下表所示。

虽然光谱曲线很美观,但膜层中有很多薄层。下图利用四分点法给出了误差分析。有两条曲线的反射率数据都超出了0.1%的指标。误差分析数据意味着,对于很多设备来说,实际制备的难度很大,而且光谱重复性很差。

图5 薄膜制造误差分析

(三) 双枪共蒸发技术

接下来换个设计思路:依据膜系设计需要,选择最佳的折射率,依据选定的折射率,再来构造对应的膜料。

当然,面临的风险是,对于选定的折射率,不一定找得到对应的膜料。但双枪共蒸技术可以在某种程度实现这一目的。依照这个思路进行思维发散,可以设计出很多传统方法很难实现的光谱。这就是双枪共蒸技术最初的由来。

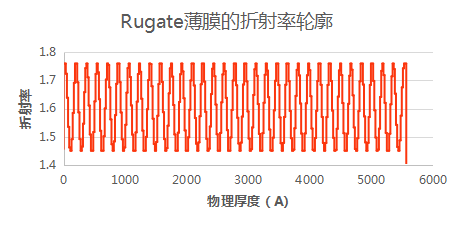

共蒸技术可制备渐变折射率薄膜。理想情况下,所制备薄膜的折射率是连续变化的。实际制备中,由于机器本身特性的限制,通常用多个折射率很接近的薄层组合代替联系变化的薄膜;薄膜设计时也是如此。对于每一个薄层,可以认为薄膜的光学特性和机械特性,沿生长方向上是一致的。划分的薄层厚度足够薄,层数足够多,组合后的光学特性和机械特性就越趋向于连续薄膜。每个薄层折射率由高低折射率材料的混合比例决定。这是当前双源共蒸发获取渐变折射率薄膜的主要途径之一。

图6给出了Rugate薄膜的实际设计案例。横坐标为混合膜的物理厚度,纵坐标为薄膜的折射率。考虑到实际设备对薄膜物理厚度所能控制的精度,以及薄膜设计方法中需要,设计中薄膜的折射率并不是连续变化的,而是呈阶梯状变化,即由很多折射率离散的薄层组成。在每个阶梯厚度或薄层内,薄膜的折射率沿生长方向是均匀恒定的。

图6 共蒸发技术设计膜系的折射率轮廓图

薄膜结构可以由编程计算得到,薄膜结构的表现形式为折射率n和物理厚度d的函数。为了在设备上制备出薄膜,必须首先解决以下两个问题:

1) 实际制备中,混合薄膜的折射率,是通过调整两种混合膜料的相对比例进行控制的,因此必须研究薄层折射率n与两种材料的即时速率VH和VL 之间的函数关系。

2) 设计中薄膜是由很多折射率离散的薄层组成的,离散薄层的折射率差Δn和物理厚度Δd关系到薄膜制备的精度。因此需要明确离散薄层的折射率差Δn和物理厚度Δd。

(四) 超低反射率光谱实例

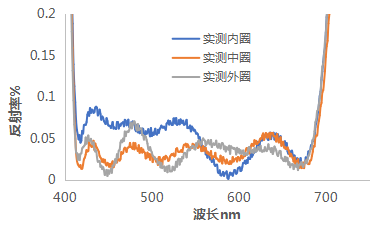

利用渐变折射率法重新设计了膜系。采用共蒸发技术,对膜系进行了制备。图7给出了实际制备的结果。

制备是在直径1300mm的箱式电子束蒸发镀膜机内完成的。样品分内中外依次放置在曲率为2600mm的Dome上。可以发现,曲线具有很好的光谱特性,可以满足R<0.1%@400-700nm。

图7 共蒸发技术设计膜系的实际制备效果

(五) 小结

超低反射率光谱是当前工业领域提出的需求。为实现这一严苛目标,有两种方法供大家参考。

第一种,采用传统的电子束蒸发技术,每次蒸发一个膜料。采用三种膜料的设计方案,可以得到超低反射率的设计方案。但制备难度较大,重复性较差。

第二种,采用电子束共蒸发技术,可一次蒸发2种膜料。采用三种膜料的设计方案,可以得到超低反射率的设计方案。制备方法受限于机器设备本身。如果能够稳定的实现共蒸发技术,可以得到理想的光谱均匀性和重复性。此技术前景可观。